5 Möglichkeiten der optimalen Auslegung eines versetzten Gleitgelenks

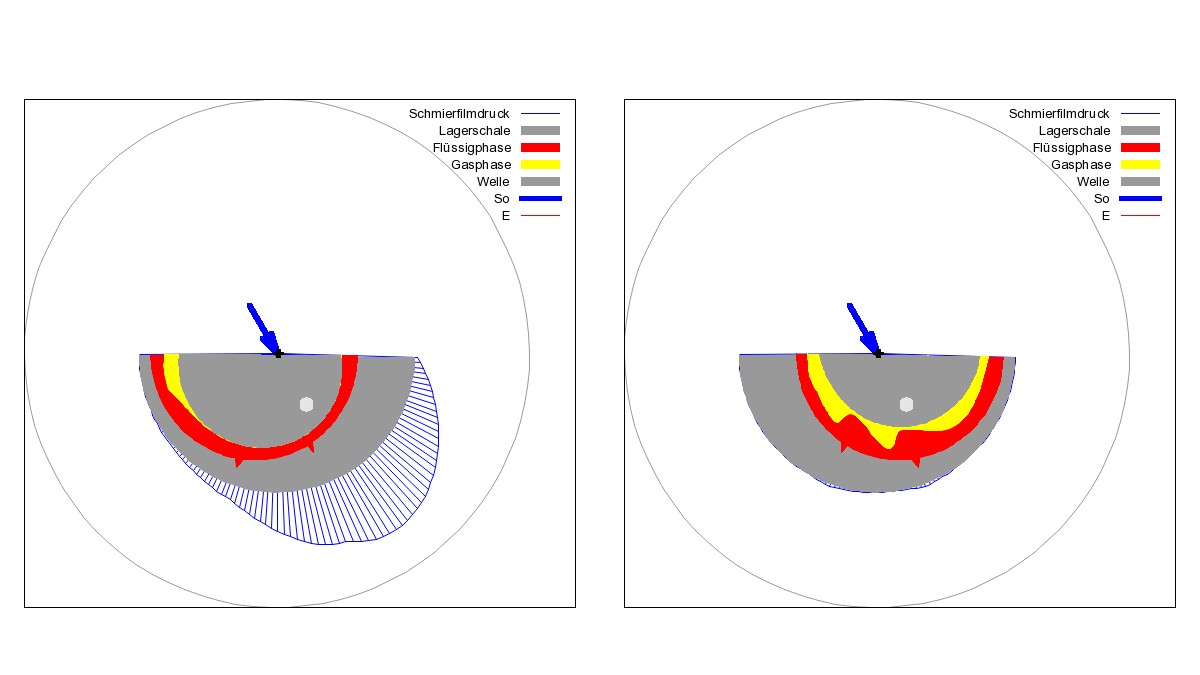

Im oben gezeigten Beispiel hat sich bereits eine erhebliche Vergrößerung der minimalen Spalthöhe gegenüber dem ideal zylindrischen Gleitgelenk ergeben. Trotzdem sind die Nachstrombedingungen des Schmiermittels in das Kavitationsgebiet noch nicht optimal. Wenn man davon ausgeht, dass die Lagerabmessungen und der Last- und Bewegungsablauf des Gleitgelenks vorgeben sind, bleiben folgende Möglichkeiten, die Ölversorgung des Schmierspalts und damit die Tragfähigkeit zu optimieren: 1. Es kann der Versatz der Lagerabschnitte variiert werden. Größerer Versatz führt in Abhängigkeit vom Schwenkwinkel zu größeren Spaltweiten im entlasteten Bereich des Schmierspalts. 2. Es kann eine optimale Anordnung von Schmiernuten und ein entsprechender Schmiermittelzufuhrdruck gewählt werden. 3. Falls die Lagerbelastung nicht wie im hier gezeigten Beispiel über die Zeit konstant ist, sondern von den jeweiligen Lagerabschnitten unterschiedliche Lastimpulse aufgenommen werden müssen, kann man durch unterschiedliche Breiten der versetzten Lagerabschnitte eine Optimierung vornehmen. 4. Da durch die Wahl eines geeigneten Lagerversatzes die Schmierspalthöhe im entlasteten Lagerabschnitt variiert werden kann, besteht auch eine gute Möglichkeit die Tragfähigkeit durch eine größere Viskosität des Schmiermittels zu erhöhen, ohne den notwendigen Schmiermittelzufuhrdruck erheblich erhöhen zu müssen. Eine weitere interessante Möglichkeit die Schmiermittelversorgung weiter zu verbessern, zeigt nachfolgendes Beispiel: In jedem Lagerabschnitt werden mitten im Schmierspalt je zwei axiale Schmiernuten angeordnet, die nicht miteinander direkt verbunden sind. Jede Schmiernut ist mit einem Rückschlagventil versehen, so dass das Schmiermittel nur von der Versorgungspumpe in die Schmiernut fließen kann, aber nicht wieder zurück. Wegen der dadurch verkürzten Strömungswege des nachfließenden Öls konnte der Zufuhrdruck gegenüber dem vorhergehenden Beispiel von 2 MPa auf 1 MPa reduziert werden. Außerdem wurde mit einer dynamischen Viskosität von 198 mPa*s ein um 2 Viskositätsklassen zäheres Öl eingesetzt. Weitere Daten zu diesem Gleitgelenk sind in Tabelle 4 angegeben. Bild 10: Schnitte durch das Gleitgelenk mit 4 axialen Schmiernuten mit Rückschlagventil nach 50 von 200 Zeitschritten pro Lastzyklus für ein Gleitgelenk mit 0,1 mm Achsversatz und zwei Lagerabschnitten2) (Animation über einen Lastzyklus)

Bild 10 zeigt wieder 2 Schnitte durch je einen Lagerabschnitt zum 51.Zeitpunkt von 200 Zeitpunkten pro Lastzyklus. Die zugehörige Animation zeigt den Verlauf über den gesamten Lastzyklus. Durch die kürzeren Strömungswege füllt sich der entlastete Teil des Schmierspalts schneller trotz größerer Viskosität des Schmiermittels, so dass zu einem früheren Zeitpunkt der Schmierspalt bereits fast vollständig wieder gefüllt ist und sich Druck aufbauen kann.

Bild 10: Schnitte durch das Gleitgelenk mit 4 axialen Schmiernuten mit Rückschlagventil nach 50 von 200 Zeitschritten pro Lastzyklus für ein Gleitgelenk mit 0,1 mm Achsversatz und zwei Lagerabschnitten2) (Animation über einen Lastzyklus)

Bild 10 zeigt wieder 2 Schnitte durch je einen Lagerabschnitt zum 51.Zeitpunkt von 200 Zeitpunkten pro Lastzyklus. Die zugehörige Animation zeigt den Verlauf über den gesamten Lastzyklus. Durch die kürzeren Strömungswege füllt sich der entlastete Teil des Schmierspalts schneller trotz größerer Viskosität des Schmiermittels, so dass zu einem früheren Zeitpunkt der Schmierspalt bereits fast vollständig wieder gefüllt ist und sich Druck aufbauen kann.

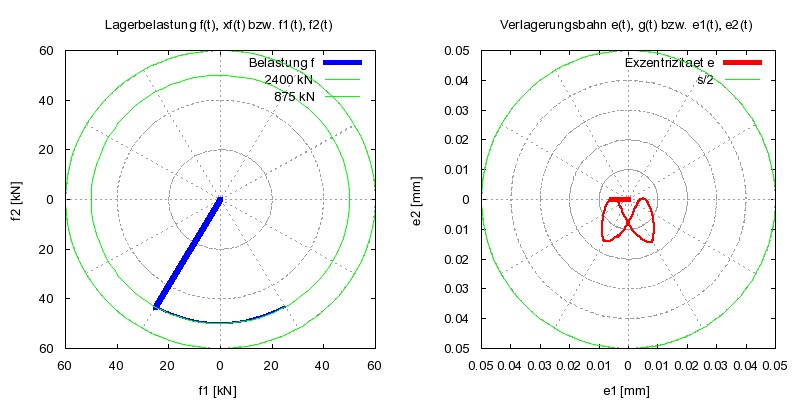

Bild 11: Belastungsverlauf und stationäre Verlagerungsbahn des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen (Animation über einen Lastzyklus)

Bild 11 zeigt nun den Lastverlauf und die Verlagerungsbahn zu diesem Beispiel in Polarkoordinaten und Bild 12 die Exzentrizität e(t) und die minimale Schmierspalthöhe hmin(t) über den Lastzyklus. Gegenüber dem vorhergehenden Beispiel (Bild 6) hat sich die minimale Schmierspalthöhe von 0,0084 auf 0,019 mm noch einmal mehr als verdoppelt. Durch die Verlagerung der Schmiernuten haben sich die Nachströmbedingungen des Öls trotz Reduzierung des Pumpendrucks so verbessert, dass auch das zähere Öl ausreichend einströmen kann, welches dann für eine Tragfähigkeitserhöhung sorgt.

Bild 11: Belastungsverlauf und stationäre Verlagerungsbahn des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen (Animation über einen Lastzyklus)

Bild 11 zeigt nun den Lastverlauf und die Verlagerungsbahn zu diesem Beispiel in Polarkoordinaten und Bild 12 die Exzentrizität e(t) und die minimale Schmierspalthöhe hmin(t) über den Lastzyklus. Gegenüber dem vorhergehenden Beispiel (Bild 6) hat sich die minimale Schmierspalthöhe von 0,0084 auf 0,019 mm noch einmal mehr als verdoppelt. Durch die Verlagerung der Schmiernuten haben sich die Nachströmbedingungen des Öls trotz Reduzierung des Pumpendrucks so verbessert, dass auch das zähere Öl ausreichend einströmen kann, welches dann für eine Tragfähigkeitserhöhung sorgt.

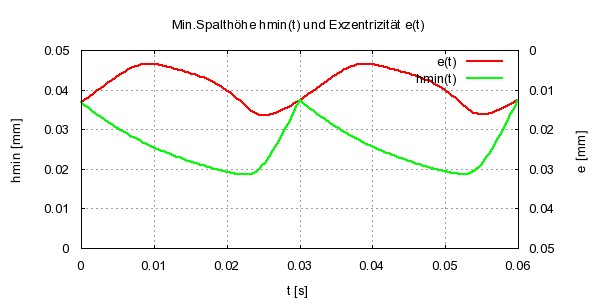

Bild 12: Verlauf der Exzentrizität e(t) und der minimalen Schmierspalthöhe hmin(t) über eine Lastperiode des Gleitgelenks mit versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen

Ergänzend zu dem bisher gezeigten, zeigt Bild 13 nun noch den Druckverlauf p(x,z) (blau) und die Spalthöhe h(x,z) (grün) über den abgewickelten Schmierspalt nach 50 von 200 Zeitpunkten über den Lastzyklus und die zugehörige Animation den gesamten Lastzyklus.

Bild 12: Verlauf der Exzentrizität e(t) und der minimalen Schmierspalthöhe hmin(t) über eine Lastperiode des Gleitgelenks mit versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen

Ergänzend zu dem bisher gezeigten, zeigt Bild 13 nun noch den Druckverlauf p(x,z) (blau) und die Spalthöhe h(x,z) (grün) über den abgewickelten Schmierspalt nach 50 von 200 Zeitpunkten über den Lastzyklus und die zugehörige Animation den gesamten Lastzyklus.

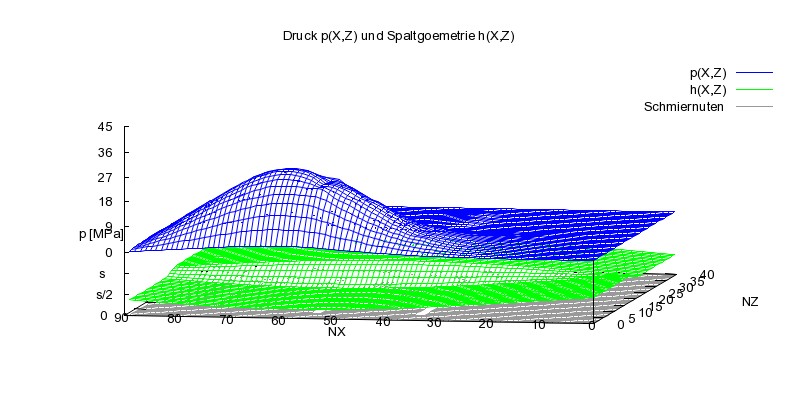

Bild 13: Druckverteilung p und Spalthöhe h über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen (Animation über einen Lastzyklus)

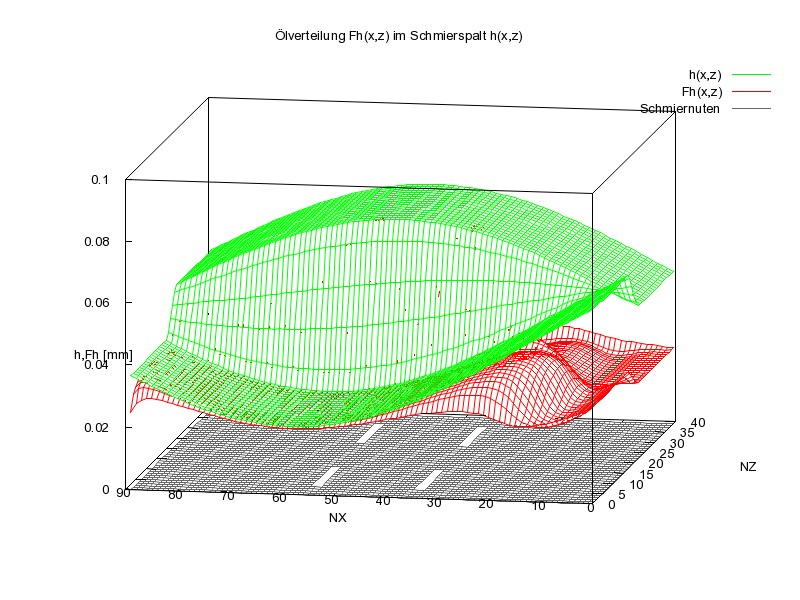

Bild 14 zeigt analog dazu die Spalthöhe h(x,z) (grün) und darunter den Flüssigkeitsanteil Fh(x,z) (rot) und in der Animation den Verlauf über den gesamten Lastzyklus.

Bild 13: Druckverteilung p und Spalthöhe h über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen (Animation über einen Lastzyklus)

Bild 14 zeigt analog dazu die Spalthöhe h(x,z) (grün) und darunter den Flüssigkeitsanteil Fh(x,z) (rot) und in der Animation den Verlauf über den gesamten Lastzyklus.

Bild 14: Spalthöhe h und Flüssigkeitsanteil Fh im Schmierfilm über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen3) (Animation über einen Lastzyklus)

zurück weiter

Bild 14: Spalthöhe h und Flüssigkeitsanteil Fh im Schmierfilm über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus des Gleitgelenks mit 2 versetzten Lagerabschnitten und 4 axialen Schmiernuten mit Rückschlagventilen3) (Animation über einen Lastzyklus)

zurück weiter