3 Ein Gleitgelenk mit zueinander versetzten Lagerabschnitten

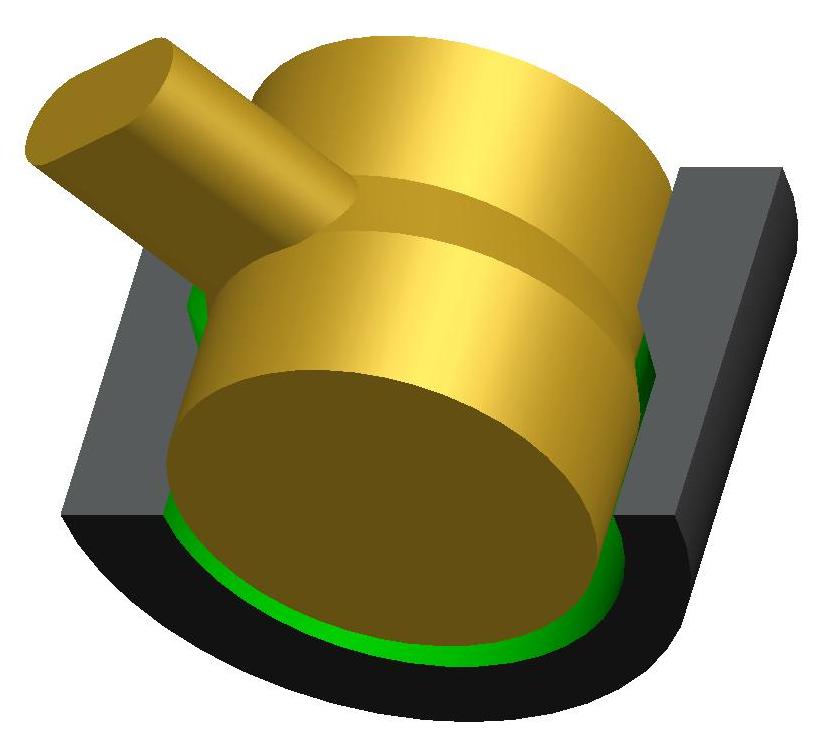

Eine bereits bekannte Idee besteht darin, die ursprünglich angestrebte zylindrische Form des Gelenkzapfens und der Lagerschale dahingegen zu verändern, dass das Lager axial in mindestens zwei Abschnitte aufgeteilt wird, deren Achsen zueinander versetzt sind. Dabei sind die Teilachsen des Zapfen und der Lagerschale um den gleichen Betrag und etwa senkrecht zur mittleren Lastrichtung versetzt. (Bild 4) Bild 4: Gleitgelenk mit zwei versetzten Lagerabschnitten (Animation)

Durch die Pendelbewegung wird jeweils in einem Lagerabschnitt der Schmierfilm breit gequetscht, so dass ein Schmierfilmdruck entsteht. Gleichzeitig vergrößert sich die Spalthöhe im anderen Lagerabschnitt wieder und Schmiermittel strömt von den Schmiernuten und vom Lagerrand mit relativ geringem Widerstand in den Schmierspalt.

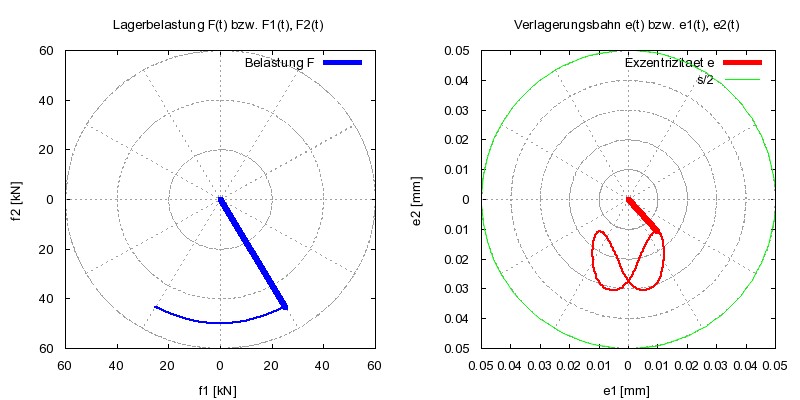

Das rechte Diagramm in Bild 5 zeigt die Verlagerungsbahn für dieses Gleitgelenk mit versetzten Lagerabschnitten, bei gleichen Lagerabmessungen, gleicher Lagerbelastung (linkes Diagramm) und gleicher Zapfendrehung, wie im Abschnitt 2 beschrieben. Außerdem wurde ein Versatz zwischen den versetzten Lagerachsen von vers=0,1 mm angenommen. Die beiden axialen Schmiernuten wurden innerhalb der einzelnen Lagerabschnitte leicht versetzt angeordnet bei gleichem Schmiermittelzufuhrdruck von 2 MPa. Weitere Daten zu diesem Gleitgelenk sind in Tabelle 3 angegeben.

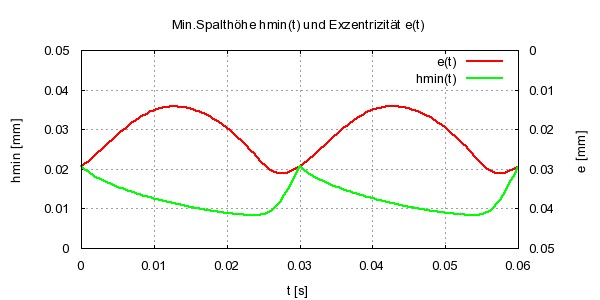

Die Exzentrizität hat sich wesentlich verkleinert gegenüber dem ideal zylindrischen Gleitgelenk. Wegen des Achsversatzes sagt diese aber noch nichts über die dabei auftretende minimale Schmierspalthöhe aus. Bild 6 zeigt nun neben der Exzentrizität e(t) (rot Kurve) auch den Verlauf der minimalen Schmierspalthöhe hmin(t) (grüne Kurve) über eine Lastperiode.

Bild 4: Gleitgelenk mit zwei versetzten Lagerabschnitten (Animation)

Durch die Pendelbewegung wird jeweils in einem Lagerabschnitt der Schmierfilm breit gequetscht, so dass ein Schmierfilmdruck entsteht. Gleichzeitig vergrößert sich die Spalthöhe im anderen Lagerabschnitt wieder und Schmiermittel strömt von den Schmiernuten und vom Lagerrand mit relativ geringem Widerstand in den Schmierspalt.

Das rechte Diagramm in Bild 5 zeigt die Verlagerungsbahn für dieses Gleitgelenk mit versetzten Lagerabschnitten, bei gleichen Lagerabmessungen, gleicher Lagerbelastung (linkes Diagramm) und gleicher Zapfendrehung, wie im Abschnitt 2 beschrieben. Außerdem wurde ein Versatz zwischen den versetzten Lagerachsen von vers=0,1 mm angenommen. Die beiden axialen Schmiernuten wurden innerhalb der einzelnen Lagerabschnitte leicht versetzt angeordnet bei gleichem Schmiermittelzufuhrdruck von 2 MPa. Weitere Daten zu diesem Gleitgelenk sind in Tabelle 3 angegeben.

Die Exzentrizität hat sich wesentlich verkleinert gegenüber dem ideal zylindrischen Gleitgelenk. Wegen des Achsversatzes sagt diese aber noch nichts über die dabei auftretende minimale Schmierspalthöhe aus. Bild 6 zeigt nun neben der Exzentrizität e(t) (rot Kurve) auch den Verlauf der minimalen Schmierspalthöhe hmin(t) (grüne Kurve) über eine Lastperiode.

Bild 5: Belastungsverlauf und stationäre Verlagerungsbahn des Gleitgelenks mit versetzten Lagerabschnitten (Animation)

Bild 5: Belastungsverlauf und stationäre Verlagerungsbahn des Gleitgelenks mit versetzten Lagerabschnitten (Animation)

Bild 6: Verlauf der Exzentrizität e(t) und der minimalen Schmierspalthöhe hmin(t) über eine Lastperiode

Gegenüber dem ideal zylindrischen Gleitgelenk hat sich hier die minimale Schmierspalthöhe von 0,0020 mm auf 0,0084 mm mehr als vervierfacht und das obwohl jetzt die jeweils tragende Lagerbreite nur noch halb so groß ist.

Bild 6: Verlauf der Exzentrizität e(t) und der minimalen Schmierspalthöhe hmin(t) über eine Lastperiode

Gegenüber dem ideal zylindrischen Gleitgelenk hat sich hier die minimale Schmierspalthöhe von 0,0020 mm auf 0,0084 mm mehr als vervierfacht und das obwohl jetzt die jeweils tragende Lagerbreite nur noch halb so groß ist.

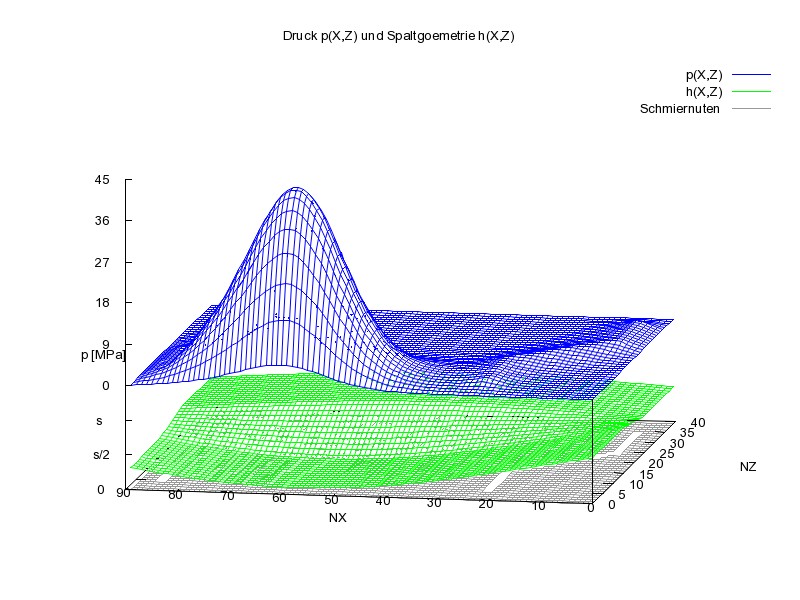

Bild 7: Druckverteilung p und Spalthöhe h über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus für ein Gleitgelenk mit 0,1 mm Achsversatz und zwei Lagerabschnitten (Animation über einen Lastzyklus)

Bilder 7 zeigt nun die Druckverteilungen p und die Spalthöhen h über die abgewickelte Schmierspaltfläche zu einem ausgewählten Zeitpunkt innerhalb eines Lastzyklusses. Im grauen Gitternetz ist als helle Streifen wieder die Anordnung der Schmiernuten dargestellt. Die zugehörige Animation zeigt den gesamten Lastzyklus.

zurück weiter

Bild 7: Druckverteilung p und Spalthöhe h über die abgewickelte Schmierspaltfläche nach 50 von 200 Zeitschritten pro Lastzyklus für ein Gleitgelenk mit 0,1 mm Achsversatz und zwei Lagerabschnitten (Animation über einen Lastzyklus)

Bilder 7 zeigt nun die Druckverteilungen p und die Spalthöhen h über die abgewickelte Schmierspaltfläche zu einem ausgewählten Zeitpunkt innerhalb eines Lastzyklusses. Im grauen Gitternetz ist als helle Streifen wieder die Anordnung der Schmiernuten dargestellt. Die zugehörige Animation zeigt den gesamten Lastzyklus.

zurück weiter